PBS (Polybutylen Succinat)

Allgemein

Polybutylen Succinat (PBS) gehört zu den aliphatischen, biologisch abbaubaren Polyestern. Basis für den Biokunststoff bilden die Monomere 1,4-Butandiol und Bernsteinsäure, welche sowohl fossil basiert, als auch aus nachwachsenden Rohstoffen sein können. Aufgrund seiner semikristallinen Natur, thermischer Stabilität und relativ niedrigem Schmelzpunkt sowie einfacher Verarbeitung auf Cast- und Blasfolienanlagen eignet sich PBS für die Herstellung von biologisch abbaubaren Folien für den Landwirtschafts- und Verpackungssektor. Aber auch Spritzgussteile und Beschichtungen aus PBS sind mögliche Einsatzfelder.

Das Blenden mit weiteren Biopolyestern, wie z. B. PBAT, stellt eine hervorragende Möglichkeit dar, nachhaltige Materialien mit verbesserten, maßgeschneiderten Eigenschaften herzustellen und die Anwendungsgebiete auszuweiten.

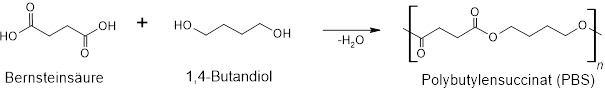

Struktur

Die Herstellung von Polybutylen Succinat erfolgt über eine Polykondensation aus 1,4-Butandiol mit Bernsteinsäure, wie in Abbildung X schematisch dargestellt.

Eigenschaften

PBS gehört zu den teilkristallinen, aliphatischen Polyestern, wobei der kristalline Anteil bei maximal 40 % liegen kann. PBS weist ausgewogene mechanische Eigenschaften auf, welche sich zwischen PP und LDPE einstufen lassen. Die Dehnung beträgt bis zu 400 %, die Festigkeit bei ca. 40 MPa und der E-Modul bei zu 380 MPa. Sein Glasübergang liegt weit unter Raumtemperatur (≈ – 30 °C) und der Schmelzpunkt liegt, in Abhängigkeit der Type, zwischen 84 und 112 °C. Die Dichte liegt bei 1,26 g / cm³.

Weiterhin zeichnet sich PBS durch seine gute Verarbeitbarkeit (Fließfähigkeit, Dimensionsstabilität), Siegelfähigkeit, Bedruckbarkeit (ohne Vorbehandlung) sowie Fett- und Ölbeständigkeit aus.

Herkunft/Quelle

Die Ausgangsstoffe für PBS können fossil sein, aber auch aus nachwachsenden Rohstoffen generiert werden. Durch die Fermentierung von verschiedenen Zuckern wird biobasierte Bernsteinsäure und biobasierter 1,4-Butandiol gewonnen. Auf dem Markt erhältliche Produkte enthalten einen biobasierten Anteil von 35 – 50 %.

Verarbeitung

PBS-Produkte können mit herkömmlichen Kunststoffverarbeitungsmethoden hergestellt werden. Neben Papierbeschichtungen werden Verpackungsfolien, Mulchfolien, Fasern und Non-wovens aus PBS hergestellt. Durch das Compoundieren mit anderen Biokunststoffen (PHA, PBAT) können spezielle Werkstoffe für beispielsweise Kaffeekapseln, Essbesteck oder Essgeschirr hergestellt werden.

Vor der Verarbeitung sollte PBS ausreichend getrocknet werden, z. B. für 4 Stunden bei ca. 70 °C. Die Verarbeitungstemperaturen liegen, je nach Type, zwischen 140 und 180 °C. Im Allgemeinen lässt sich PBS gut verarbeiten und kann mit bereits vorhandenem Maschinenequipment verarbeitet werden, so dass i. d. R. nur eine geringe Anpassung der Prozessparameter nötig ist.

Nachhaltigkeit

PBS gehört wie viele Biokunststoffe zu den biologisch abbaubaren und kompostierbaren Werkstoffen. Daraus hergestellte Produkte wie Verpackungen und Folien können so industriell und teilweise im heimischen Kompost abgebaut werden. Es sollte jedoch im Sinne des ökologischen Kreislaufs zunächst ein Recycling bevorzugt werden, ehe die Stoffe aus dem Kreislauf ausscheiden. Mit PBS beschichtetes Papier ist vollständig recycelbar und kann dem Papiergewinnungsprozess problemlos zugeführt werden. Durch den biobasierten Anteil werden zudem Erdölressourcen geschont.

Zertifikate

PBS hat aufgrund seiner Herkunft und Abbaubarkeit mehrere Zertifizierungen, die den Bereich Abbaubarkeit/Kompostierbarkeit, Biobasiertheit und Lebensmittelkontakt umfassen. Hierunter fallen die „OK compost“ und „OK biodegradable“ Zertifikate nach DIN EN 13432, die biobasierten Zertifikate und die FCN-Zertifikate für die Zulassung zu Lebensmittelkontakt.

Recycling

PBS-Kunststoffe lassen sich sowohl chemisch als auch mechanisch recyceln. Beim chemischen Recycling lassen sich durch Hydrolyse und Dehydrierung die beiden Ausgangsmonomere zur erneuten Herstellung von PBS gewinnen. Für das mechanische Recycling ist ein eigener Abfallstrom für PBS nötig, der nach heutigem Stand des Wissens noch nicht existiert, weiterhin ist der Marktanteil an PBS-Produkten zu gering, um ein wirtschaftliches Recyceln zu ermöglichen.

Substitution für

PBS dient aufgrund seiner vielfältigen Eigenschaften als Substituent für LDPE, PP und PET.